4 soluciones innovadoras para mejorar la eficiencia de los hornos industriales

Los hornos industriales son una pieza clave en sectores como la cerámica, el cemento, la metalurgia o el vidrio. Sin embargo, también representan uno de los mayores focos de consumo energético y de emisiones de CO₂. En un contexto donde la sostenibilidad y la eficiencia son cada vez más determinantes para la competitividad, las empresas necesitan soluciones específicas que permitan optimizar el rendimiento de sus hornos, reducir costes y avanzar hacia la descarbonización.

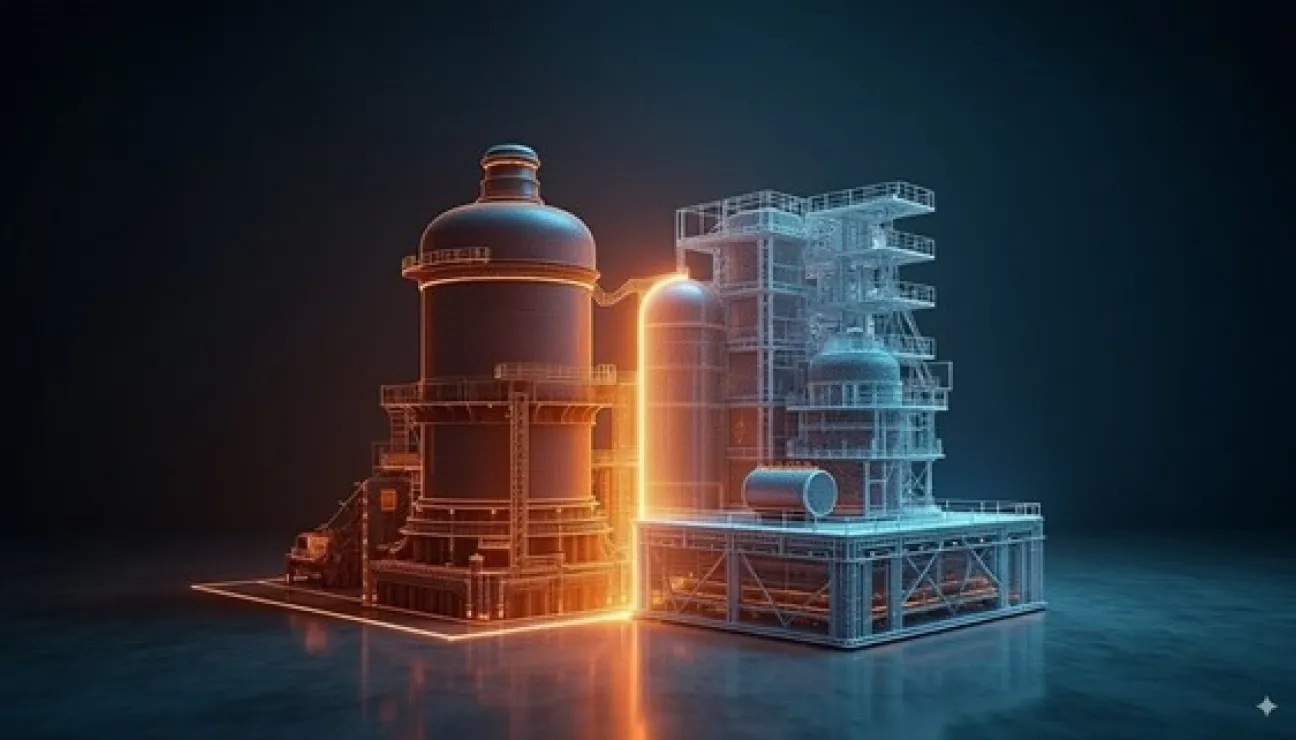

En CIRCE - Centro Tecnológico estamos ayudando a la industria a transformar sus hornos en activos más competitivos, sostenibles y rentables. Lo hacemos aplicando simulación avanzada, combustibles alternativos, digitalización e inteligencia artificial.

1. Simulación multifísica y CFD: anticiparse para ahorrar y ganar fiabilidad

Los hornos trabajan en condiciones extremas que provocan fallos invisibles: puntos calientes que desgastan el refractario, acumulaciones que obligan a parar la producción o una distribución de calor poco uniforme que afecta a la calidad y la eficiencia.

Con Dinámica de Fluidos Computacional (CFD) y modelos multifísicos abrimos una ventana al interior del horno. Esto nos permite:

- Detectar dónde se está perdiendo energía

- Probar digitalmente nuevas geometrías de quemadores o sistemas de extracción

- Validar mejoras antes de aplicarlas en planta, reduciendo el tiempo de intervención

Así conseguimos hornos más eficientes, menos paradas imprevistas y un retorno rápido de la inversión en optimización.

2. Uso de combustibles alternativos: reducir emisiones sin comprometer el proceso

La presión regulatoria y los compromisos de sostenibilidad obligan a la industria a reducir su dependencia de combustibles fósiles. ¿Cuál es el problema? Hacerlo sin poner en riesgo la estabilidad del proceso productivo.

Gracias a la simulación avanzada, en CIRCE evaluamos cómo se comportan los hornos con diferentes alternativas: biomasa, biogás o hidrógeno. Determinamos la proporción óptima, anticipamos el efecto en la combustión y validamos la viabilidad antes de dar el paso.

En hornos de magnesita, por ejemplo, demostramos que es posible sustituir hasta un 30% del coque por biomasa de hueso de aceituna sin perder temperatura de trabajo. En el caso de los hornos cerámicos, el uso de hidrógeno reduce drásticamente las emisiones de CO₂, aunque requiere un control preciso de NOx.

De este modo se consigue una reducción inmediata de la huella de carbono, cumplimiento normativo y acceso a nuevas oportunidades de mercado vinculadas a la sostenibilidad.

3. Gemelos digitales: control total y decisiones en tiempo real

En entornos de producción cambiantes, donde varían las materias primas y las condiciones de operación, los hornos necesitan flexibilidad y control. Aquí es donde entran los gemelos digitales: réplicas virtuales que predicen en tiempo real cómo se va a comportar el horno. Nuestro valor está en diseñarlos con el nivel justo de detalle: modelos lo bastante simples para representar la realidad con fiabilidad, sin encarecer el proyecto ni su mantenimiento.

En el caso de hornos de fritas hemos creado librerías de escenarios que permiten al operario ajustar al instante parámetros como el flujo de gases o la temperatura del producto. En hornos de clínker combinamos CFD y modelos 1D para anticipar la composición final del material y optimizar su calidad, con modelos ligeros que se integran en planta y no requieren infraestructuras costosas.

¿Beneficios? Más fiabilidad, menos incertidumbre y capacidad para tomar decisiones rápidas que garantizan la calidad del producto y reducen consumos, con un coste total de propiedad contenido.

4. Inteligencia artificial y visión artificial: del dato al valor en la operación

Cada horno genera miles de datos que, sin las herramientas adecuadas, quedan desaprovechados. Con algoritmos de machine learning, en CIRCE entrenamos modelos capaces de predecir consumos energéticos, optimizar la operación y reducir costes.

La innovación no se detiene ahí: la visión artificial permite supervisar en tiempo real lo que ocurre en el interior del horno.

En hornos rotatorios de cemento o cerámica, alcanzamos un 99% de precisión en la detección de llamas y la calidad del clínker, procesando hasta 25 imágenes por segundo. Esto se traduce en un control mucho más seguro y fiable, sin depender de la supervisión humana en condiciones extremas. En definitiva: procesos más estables, seguros y rentables gracias a la combinación de datos históricos y visión en tiempo real.

Nuestra metodología de trabajo

El éxito de CIRCE se basa en una metodología contrastada y adaptable:

- Análisis inicial del horno y del proceso productivo in-situ.

- Modelado y simulación avanzada: CFD, multifísica, híbridos CFD+1D y simulación granular.

- Ensayo virtual de soluciones: probamos digitalmente mejoras de operación, diseño o combustibles.

- Validación en planta y transferencia: acompañamos la implementación y entregamos herramientas como gemelos digitales para que el cliente siga optimizando de forma autónoma.

Beneficios directos para la industria

- Ahorro energético y reducción de costes operativos

- Menor huella de carbono, alineada con objetivos europeos

- Mayor vida útil de hornos y refractarios, reduciendo gastos de mantenimiento

- Control avanzado y fiable, con datos en tiempo real y modelos predictivos

CIRCE, tu socio tecnológico en eficiencia de hornos industriales

En CIRCE no solo aplicamos tecnología: la transformamos en resultados tangibles para la industria. Con más de 30 años de experiencia, somos el aliado que necesitas para convertir tus hornos en activos más competitivos, sostenibles y preparados para el futuro.

Escríbenos a circe@fcirce.es y descubre cómo mejorar la eficiencia de tus hornos industriales.